高效精准涂装 圆管内壁喷涂机与自动往复机的全面解析

在现代化工业生产中,特别是管道制造、机械加工和防腐工程领域,对圆管内壁进行均匀、高效、高质量的涂装处理是一项关键工艺。传统的手工喷涂方式不仅效率低下、涂层质量不稳定,还对工人健康和环境构成威胁。因此,圆管内壁喷涂机,特别是集成了自动往复喷漆功能的设备,已成为行业升级的必然选择。本文将通过高清图与细节图,深入解析这类设备的核心——往复机的工作原理、结构特点与技术优势。

一、 核心设备:圆管内壁自动喷涂往复机

圆管内壁喷涂机的核心在于其精密的往复运动系统,即通常所说的“往复机”。它负责驱动喷枪在管道内沿轴线进行匀速、可控的往复运动,确保喷漆的覆盖范围与均匀性。

- 高清整体图展示:从高清整体图中可以看到,一台典型的圆管内壁喷涂机通常由以下几个主要部分构成:

- 机架与行走系统:坚固的机架支撑整个设备,底部的行走轮或导轨使其能够轻松适配不同长度和位置的管道。

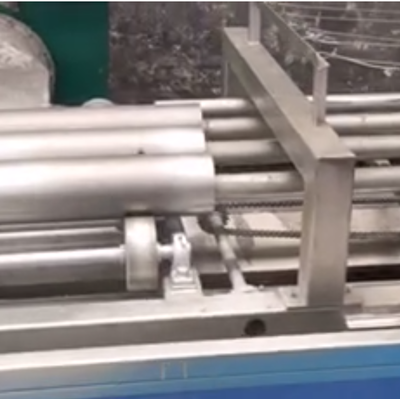

- 往复运动驱动单元:这是往复机的“心脏”,通常采用高精度伺服电机或步进电机配合滚珠丝杠、同步带传动,实现喷枪杆平稳、无抖动的直线往复运动。高清图中可以清晰看到电机、丝杠/皮带以及精密的直线导轨结构。

- 喷枪夹持与旋转机构:喷枪被牢固地安装在往复运动的枪杆前端。高级设备还配备有径向旋转功能(自转),使喷枪在轴向移动的同时自身缓慢旋转,实现真正的无死角喷涂。细节图中可以观察到万向节、旋转接头等精巧部件。

- 控制系统:集成化的电控柜,内含PLC、人机界面(触摸屏),用于设置喷涂速度、往复行程、重叠率、旋转速度等参数。

- 供漆系统:包含油漆泵、压力罐、过滤器、调压阀及输送管路,确保涂料稳定、连续地供应至喷枪。

- 关键细节图剖析:

- 传动机构细节:特写镜头下的滚珠丝杠副或同步带轮,展示了其高精度和低摩擦特性,这是保证往复运动平稳、定位精准的基础。

- 喷枪头细节:喷嘴的类型(如扇形、锥形)、尺寸以及其与枪杆的连接方式清晰可见。部分设计还包含自动清洗功能接口。

- 导向与密封细节:枪杆穿过管道口的导向套和密封装置,既能保证枪杆直线运动,又能有效防止油漆飞溅到设备外部,保持工作环境清洁。

- 传感器细节:用于检测喷枪起始位、终点位的限位传感器或光电传感器,确保往复行程的精确控制和安全防护。

二、 往复机的工作流程与技术优势

- 工作流程:

- 准备:将管道固定于支架上,设备机架与管道轴线对齐。通过触摸屏设置管道内径、长度、所需涂层厚度等参数。

- 定位:设备自动或手动行进,使喷枪头伸入管道起始喷涂位置。

- 喷涂:启动后,往复机驱动喷枪从管道一端匀速运动至另一端(同时可能伴随自转),涂料在压缩空气或高压泵作用下雾化喷出。到达终点后,喷枪自动折返,通常下一遍的喷涂轨迹会与上一遍有适当重叠,确保全覆盖。此过程循环直至达到设定的涂层遍数。

- 完成与清理:喷涂结束后,喷枪退回,设备可移至下一工位。部分设备具备自动溶剂清洗功能。

- 显著技术优势:

- 涂层均匀质量高:机械化的匀速运动彻底消除了手动喷涂的速度波动,配合精确的参数控制,能获得厚度均匀、无流挂、无橘皮的高质量涂层。

- 生产效率倍增:连续自动化作业,速度可调,远高于人工效率,尤其适用于批量生产。

- 节省涂料:通过优化喷涂参数(如流量、速度、重叠率),能大幅减少涂料过度喷涂和浪费,利用率可比手工提高20%-30%。

- 改善工作环境:将工人从狭窄、充满挥发物的管道内部或附近解放出来,降低了职业健康风险,符合环保与安全规范。

- 适应性强:通过更换不同规格的喷枪、枪杆和调整参数,可适应不同直径(从几十毫米到数米)和长度的管道内壁喷涂。

三、 应用场景与选型要点

此类设备广泛应用于石油天然气管道、市政供排水管、化工管道、船舶管系、钢结构管件等领域的防腐涂层(环氧、沥青、油漆等)以及内壁功能性涂层(如耐磨涂层、防结垢涂层)的施工。

在选型时,需重点关注:往复运动的精度与稳定性、最大行程(对应管道长度)、可适配的管径范围、控制系统智能化程度(是否支持参数记忆、配方调用)、关键部件的材质与耐用性(如耐腐蚀性)以及供应商的技术支持与售后服务。

高清与细节图清晰地揭示,现代圆管内壁自动喷涂往复机是机电一体化、智能控制的结晶。它不仅仅替代了人力,更是通过精准、可重复的运动控制,将涂装工艺提升到了一个新的高度,在保证质量、提升效率、节约成本及保障安全方面发挥着不可替代的作用。随着智能制造的深入,未来这类设备将更加智能化、网络化,成为智慧工厂中不可或缺的一环。

如若转载,请注明出处:http://www.sz-rch.com/product/289.html

更新时间:2026-02-03 21:39:14